1. 引言:

復合材料由基體相和增強相組成����;這兩種相構成的材料屬性比傳統材料要更加優(yōu)越��。多數復合材料通過(guò)基體中加入增強材料的方法可以改善基體的強度和硬度�����。材料密度的變小�����,硬度����、抗屈強度和極限抗拉強度的增加都可以直接轉化為結構重量的降低���。因此����,航空航天領(lǐng)域對密度小�����、硬度高���、強度大的復合材料需求日益增加�,諸如高強度鋁合金和鈦合金材料等��。這些高強度金屬基復合材料結合了輕金屬增強相的高強度高硬度和良好的延展性的特質(zhì)���。

碳化硅增強型鋁是常見(jiàn)的微粒復合材料���;目前用于鋁材料基體的合金主要是A356��、2XXX和6XXX系列合金�����?�;w合金的性能優(yōu)越����,復合材料的性能就越好���。但材料老化�、微粒的重量/容積分數比��、微粒尺寸都會(huì )影響材料的機械性能�。因此�,本文主要研究熱處理工藝對碳化硅增強型鋁基復合材料機械性能的影響��。

2. 材料

2.1 基體材料

基體材料為Al 7075���,合金成分主要為鋅���,其次是鎂��,鎂主要用于增加基體和增強材料間的潤濕性��。表一給出了7075合金的化學(xué)組份�����。實(shí)驗采用Al-Ti-B (Al-5wt% Ti-1wt%B)對基體粒度進(jìn)行精磨���。

表一

2.2 增強材料

增強材料為碳化硅微粒��,密度為1.30g/cm3�����,粒度為30±1μm����。

3. 金屬基體復合材料的鑄造

實(shí)驗采用擠壓鑄造工藝來(lái)制備金屬基體復合材料�;壓模材料為工具鋼����;采用感應電爐來(lái)融化7075鋁合金����。鑄造步驟如下:

首先根據7075鋁合金組份算出化學(xué)成分����;

將除了鎂以外的鋁合金材料加入感應電爐���,溫度調至800 ℃左右直至得到液體相�;

將碳化硅粉末加入熔融金屬中��;

關(guān)閉電爐�����,開(kāi)始進(jìn)行機械攪拌����。與此同時(shí)對模具進(jìn)行加熱���;

機械攪拌5分鐘���,重啟電爐進(jìn)行融化����;

80MPa壓力下采用擠壓鑄造工藝制備出碳化硅增強型7075鋁復合材料�����;每次壓鑄出3個(gè)試樣�,余料重新融化再利用�����。

4.實(shí)驗測試

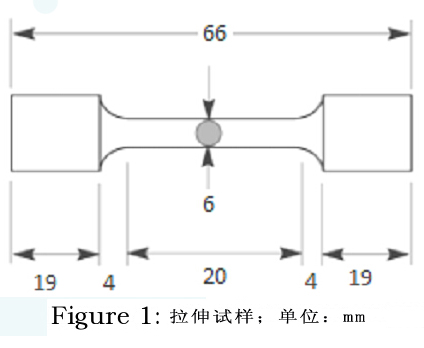

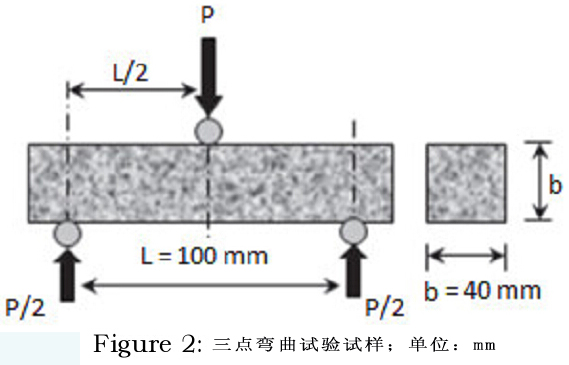

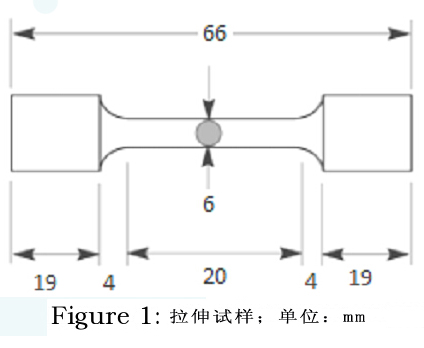

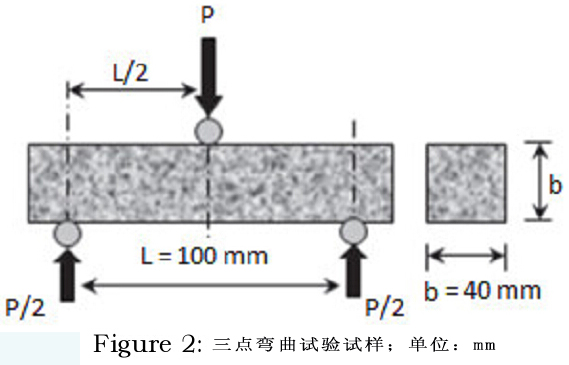

用于三點(diǎn)彎曲試驗和拉伸試驗的試樣共五個(gè)類(lèi)型(0-10-15-20-30 wt% SiC)��。試驗前對試樣進(jìn)行去毛刺處理��。圖一����、圖二分別為拉伸試驗和三點(diǎn)彎曲試驗試樣的尺寸和形狀���。

三點(diǎn)彎曲試驗中的兩個(gè)試樣進(jìn)行組份��、毛坯鑄件和熱處理測試���;拉伸試驗中的兩個(gè)試樣也進(jìn)行組份��、毛坯鑄件和熱處理測試�。試樣的兩側都進(jìn)行硬度測試�。

在拉伸試驗中對撓度(δ)值和負載(P)值以及極限抗拉強度進(jìn)行記錄�����。最大負載為千克����,將其轉化為壓力值(MPa)��;試樣進(jìn)行橫截面面積測量并記錄出現裂紋前�、后的長(cháng)度����。為防止刻槽影響����,對所有毛刺進(jìn)行磨削處理���。三點(diǎn)彎曲試驗中對斷裂載荷值進(jìn)行測量并將其轉化為彎曲應力值(MPa)�。彎曲應力公式如下:

其中σ為彎曲應力��,M為彎(曲)矩��,y是到中和軸的距離���,I是慣性力矩��。試樣表面最大彎曲應力出現在中間點(diǎn)��,因此:

其中p為載荷����,t為試樣厚度�����,b為試樣寬度����,L為跨度距離��。

4.1 熱處理

根據ASM T6熱處理程序標準對所有試樣進(jìn)行熱處理���,然后在480 ℃下固溶處理1小時(shí)��;再放入水中淬火冷卻�,最后在120 ℃下沉淀硬化熱處理24小時(shí)��。

4.2 金相分析

對毛坯鑄件和熱處理的鋁復合材料試樣的微結構分別進(jìn)行金相學(xué)分析����。首先對試樣進(jìn)行切割和安裝����,然后進(jìn)行磨削�����、拋光����,用Keller溶液(1.5%HCl, 2.5%HNO3, 1%HF, 95%H2O)進(jìn)行蝕刻����;最后用數碼相機拍照取樣并進(jìn)行圖像分析以計算出碳化硅增強型鋁合金7075復合材料的體積分數����。利用Clemex軟件計算出碳化硅和鋁基體的面積百分數�����,以此就可以算出增強材料和基體的體積百分數��。

4.3 SEM分析

實(shí)驗利用SEM對鋁試樣的內部結構進(jìn)行分析�����。對熱處理之后生成的沉淀進(jìn)行篩選檢查�����;分析合金成分的比例并拍出圖片�。

5. 實(shí)驗結果和討論

5.1 碳化硅對硬度的影響

硬度是材料耐變形性能的重要指標���,因此實(shí)驗對熱處理后����、添加碳化硅后的鋁合金復合材料的硬度進(jìn)行了測試����。圖三為添加碳化硅后的硬度值變量��。圖中可以看出硬度值隨著(zhù)碳化硅的添加而增大���。碳化硅是比鋁合金更為堅硬的陶瓷材料��,能夠緊固位錯運動(dòng)從而增強加工硬化的強度�����。實(shí)驗還發(fā)現熱處理對鋁基體合金的硬度也有影響:沉淀硬化熱處理就可以增加硬度�����。將鋁基體復合材料在480 ℃下固溶熱處理1小時(shí)��;在120 ℃下沉淀硬化熱處理24小時(shí)�。圖三中可以觀(guān)察法到毛坯鑄件和熱處理后的碳化硅增強型鋁基體復合材料硬度值對比����;可以看出熱處理增大了復合材料的硬度�。

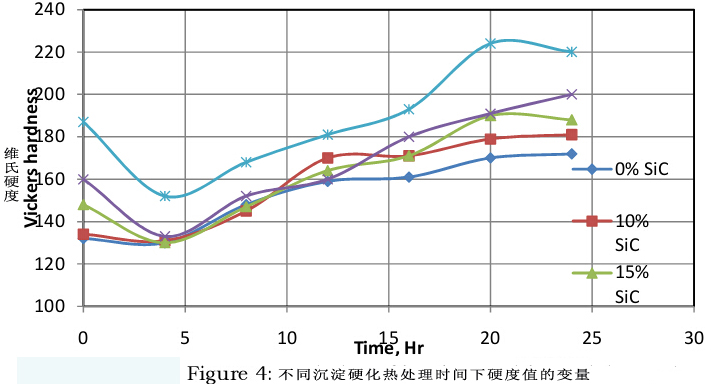

5.2 熱處理時(shí)間對硬度的影響

圖四為熱處理時(shí)間和維氏硬度值的變量�。120 ℃下沉淀硬化熱處理24小時(shí)之后硬度值出現了峰值����。從4小時(shí)之后開(kāi)始到24小時(shí)之內硬度值逐漸增大���。只有在第20-24小時(shí)期間�,當碳化硅含量為15 wt%和20 wt%時(shí)硬度值才出現了輕微降低��。

5.3 碳化硅對抗彎強度的影響

圖五為三點(diǎn)彎曲試驗中不同碳化硅含量的鋁基復合材料的斷裂特性���。碳化硅含量在達到10 wt%之前�,抗彎強度隨增強料增多而增大���;超過(guò)10 wt%后��,抗彎強度隨增強料增多而降低����。當碳化硅含量為30 wt%時(shí)�����,強度降低到302 MPa����。在三點(diǎn)彎曲試驗中�����,30 wt%的碳化硅增強型復合材料在較小應變力的作用下試驗失敗�。這可能是由于材料沒(méi)有足夠的內部延展性來(lái)克服集中的內部應力�����。所有試樣在宏觀(guān)斷裂表面檢測中都有脆性斷裂的特性���。10 wt%含量的碳化硅增強型鋁基復合材料的抗彎強度最大�。顆粒尺寸為10-30 μm的碳化硅形成阻礙并抑制位錯運動(dòng)����。10 wt%含量的碳化硅增強型毛坯鑄件復合材料的抗彎強度最大����,經(jīng)過(guò)T6熱處理之后些許MgZn2, Mg32(Al,Zn)49沉淀增加了抗彎強度��,它們形成阻礙并抑制位錯運動(dòng)����;沉淀顆粒尺寸非常小��,約0.5-1.5 μm�����。在沉淀和碳化硅顆粒的影響下�����,10 wt%含量的碳化硅增強型復合材料的抗彎強度達到了最大值579 MPa�����。

5.4 碳化硅增強對極限抗拉強度的影響

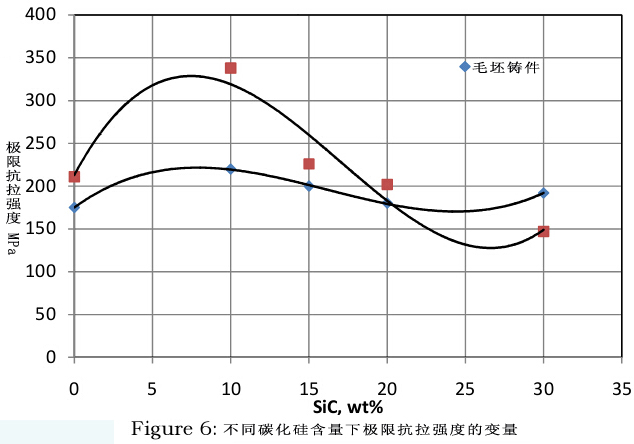

圖六為不同含量碳化硅和不同沉淀硬化處理時(shí)間下的極限抗拉強度變量���。幾乎所有試樣都在圖中弧線(xiàn)部分斷裂���;在部分抗拉強度測試的試樣中還觀(guān)察到碳化硅顆粒結塊現象�����。10 wt%含量的碳化硅增強復合材料的極限抗拉強度最大����。

5.5 碳化硅增強對彈性模量的影響

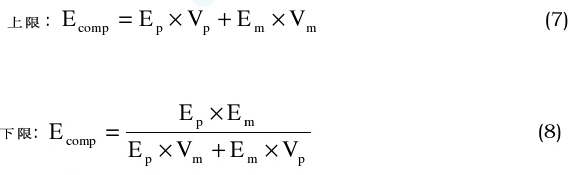

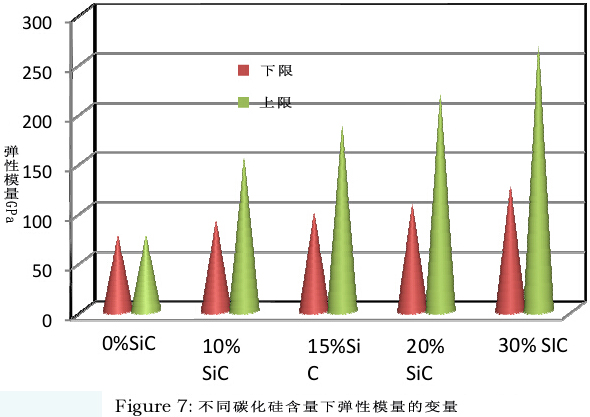

實(shí)驗根據混合律公式計算理論彈性模量�;根據公式�,復合材料的彈性模量范圍如下:

其中�,Vp和Vm分別為碳化硅顆粒和基體的體積百分數����;根據文獻���,7075鋁合金的彈性模量為70-80 GPa����,碳化硅的彈性模量為480 GPa�����。因此�����,根據混合律公式��,彈性模量上限和下限如圖七所示��?��;w的彈性模量平均值為75 GPa���。理論上講��,彈性模量隨碳化硅增加而變大�。

5.6 微觀(guān)結構分析

實(shí)驗對鋁基體中碳化硅顆粒的分布和顆粒特性進(jìn)行金相分析�。毛坯鑄件和熱處理鋁材料都進(jìn)行分析����。圖八為毛坯鑄件鋁復合材料的光學(xué)顯微圖����。在碳化硅增強鋁基復合材料中增強料分布均勻����,鋁基顆粒大小不一�����。尺寸各異是由于鑄件過(guò)程中快速冷卻造成的���。

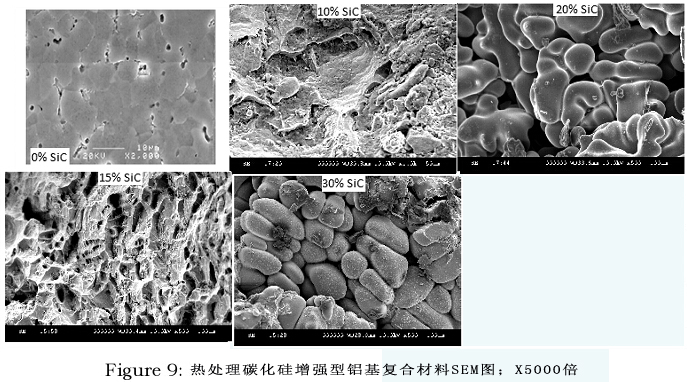

圖九為熱處理碳化硅增強鋁基復合材料的SEM圖�。圖中可以觀(guān)察到碳化硅顆粒和沉淀��;還可以觀(guān)察到熱處理過(guò)程中顆粒間形成的沉淀����;基體合金(0 % SiC)中熱處理鋁基體的沉淀和晶粒間界也可以觀(guān)察到��。如圖所示�,顆粒中的小黑點(diǎn)即為熱處理過(guò)程中形成的沉淀��。

結論

(1)毛坯鑄件和熱處理復合材料的硬度值隨碳化硅含量增多而增大�。

(2)熱處理過(guò)程中�����,從4小時(shí)到24小時(shí)期間�,硬度值逐漸增大�����;熱處理材料的硬度峰值比毛坯鑄件的硬度峰值高出20-25 %��;經(jīng)過(guò)沉淀硬化處理�,硬度會(huì )額外增強�����。

(3)毛坯鑄件和熱處理復合材料的抗彎強度在增強料增至10 wt%之前逐漸增大���。

(4)毛坯鑄件最大抗彎強度增加了40 MPa���,熱處理復合材料最大抗彎強度增加了180 MPa��。

(5)毛坯鑄件和熱處理復合材料的拉伸強度值比抗彎強度值要小���。毛坯鑄件最大拉伸強度和最大抗彎強度差值為232 MPa�����;熱處理鋁基復合材料最大拉伸強度和最大抗彎強度差值為240 MPa����。

(6)毛坯鑄件中碳化硅顆粒分布均勻���;毛坯鑄件鋁基的顆粒尺寸不一����,這是由于鑄件過(guò)程中快速冷卻和添加了Al-Ti-B的緣故�����。

(7)部分拉伸試驗試樣中觀(guān)察到碳化硅顆粒結塊現象���。